ACTUALIDAD

Blog

22 septiembre 2021

Capítulo 2: Plantas tecnológicas para la fabricación de gres porcelánico

En CHUMILLAS TECHNOLOGY estamos especializados en realizar el diseño, fabricación y montaje de plantas tecnológicas para la fabricación de gres porcelánico. Claros ejemplos de ello son las plantas de PERONDA, ARGENTA o HALCÓN, que ya cuentan con distintos procesos como el almacenamiento del atomizado, coloración en seco, transporte mecánico o dosificación, para posteriormente fabricar baldosas cerámicas de gran formato. En este artículo que denominamos ‘Capitulo 2’, tras hablar en el primero de las líneas generales sobre este producto cerámico, nos adentramos en el proceso de fabricación de gres porcelánico de gran formato.

Las plantas tecnológicas diseñadas por CHUMILLAS TECHNOLOGY están dotadas de distintos procesos, aquellos que sean acordes a las necesidades de los clientes. Pero, si hay algo en común entre ellas es que estás soluciones llave en mano están totalmente automatizadas, siguiendo los estándares de la Industrial 4.0.

A continuación, desglosamos los procesos del sector cerámico que pueden ser incluidos en nuestras plantas tecnológicas:

- Sistema de almacenamiento

- Coloración en seco (Solución patentada con el COLORJET 20)

- Transporte neumático

- Transporte mecánico

- Micronización

- Clasificación

- Depuración filtración

- Dosificación

- Pesaje

- Mezclado

- Extracción

En la siguiente imagen podemos observar parte de una planta completa diseñada específicamente para el sector cerámico.

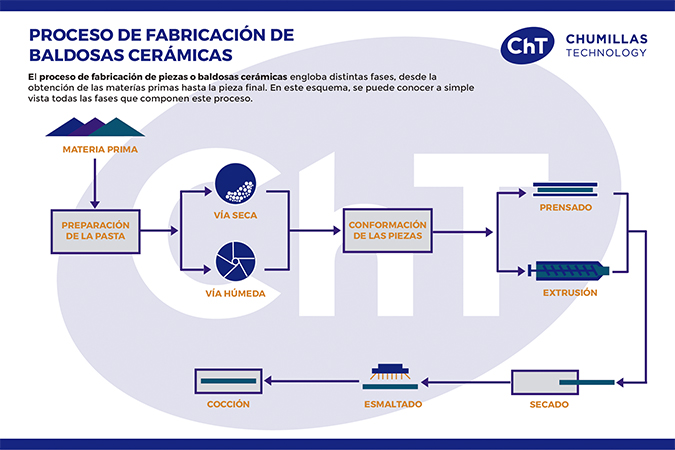

Una vez indicados estos procesos, realizamos un breve recorrido por las fases de fabricación de gres porcelánico.

Proceso de fabricación

Materias primas

El inicio del ciclo de proceso de fabricación de gres porcelánico, tiene su inicio en la extracción de las materias primas. Estas son aquellas con las que se fabrica el cuerpo de las baldosas cerámicas.

Las materias primas con las que se fabrica el producto cerámico pueden ser de origen natural, plásticas o no plásticas. Las primeras son pupilarmente las arcillas, aunque también caolines. Las no plásticas pueden ser:

- Desgrasantes: aquellas que se emplean para disminuir la plasticidad de las arcillas, como el cuarzo.

- Fundentes: aquellas que se utilizan para adecuar la fundencia de las pastas cerámicas, como los feldespatos.

- Auxiliares: aquellas en las que su uso evitar la aglomeración o reducen la viscosidad, entre otras opciones. Ejemplo de ello son los defloculantes, floculantes, aglomerantes y lubricantes.

Preparación de las pastas

Se selecciona la materia prima a tratar y se realiza la molturación de la misma con el objetivo de homogeneizar las partículas de las distintas materias primas. Esta molturación puede realizarse por vía seca o por vía húmeda.

Conformación de las piezas

- Prensado: Se trata de la aplicación de una presión mecánica sobre la pasta cerámica en un molde para conseguir la forma deseada.

- Extrusión: Las piezas cerámicas se obtiene al forzar la pasta a través de una maquinaria de conformación.

Secado

Una vez conformada la pieza cerámica, pasa a la siguiente fase que es la de secado. Se trata del proceso que permite reducir la humedad de la pieza cerámica para que, la siguiente fase (esmaltado), se pueda realizar correctamente. Para poner en marcha este proceso, en necesario contar con secaderos verticales u horizontales. Las baldosas cerámicas se introducen dentro del secadero donde circula una corriente de gas caliente, que permite eliminar la humedad de las piezas.

Esmaltado

Es el proceso que permite aplicar una capa vitrificable sobre la superficie de la pieza cerámica, que tiene propiedades técnicas y estéticas. Estas pueden ser: impermeabilidad, dureza, resistencia, higiene o aspecto estético (color, brillo, texturas o un diseño). Este proceso puede realizarse sobre el soporte crudo o sobre un soporte cocido.

Cocción

En esta etapa las piezas pasan por un ciclo térmico con el objetivo de modificar su microestructura y dotar a las piezas de propiedades tales como resistencia al agua, dureza, etc.